FPT zeigt Optimierungspotenzial von Dieselmotoren

FPT MOTORENFORSCHUNG AG In einem vom Bundesamt für Energie unterstützten Forschungsprojekt haben die FPT-Ingenieure Wege aufgezeigt, wie sich die Effizienz des Dieselmotors weiter erhöhen und der Ausstoss von Stickoxiden vermindern lässt.

Arbon am Bodensee war im vergangenen Jahrhundert ein Hotspot der Schweizer Industrie. Bis in die 1980er-Jahre produzierte der Saurer-Konzern unter anderem Lastwagen und betrieb Spitzenforschung im Bereich der Dieselmotoren. Im frühen 20. Jahrhundert wurden hier unter Mitwirkung von Rudolf Diesel die nach ihm benannten Dieselmotoren für die Anwendung in Nutzfahrzeugen erfunden und später stetig weiterentwickelt. Saurer trug wesentlich dazu bei, dass der Selbstzünder zum bevorzugten Antrieb von Nutzfahrzeugen aufstieg.

Die Lastwagenproduktion in Arbon ist unterdessen Geschichte. Die Forschung und Entwicklung von Dieselmotoren blieb allerdings bestehen und wird von der FPT Motorenforschung AG weitergeführt. Dies ist eines von sieben Forschungs- und Entwicklungszentren von FPT Industrial, der Antriebsstrangentwicklung des Iveco-Mutterkonzerns CNH Industrial, der weltweit 64’000 Angestellte beschäftigt. Bei der FPT Motorenforschung arbeiten in Arbon 250 Personen, hauptsächlich Ingenieure und Mechaniker. Sie erforschen und entwickeln insbesondere Dieselantriebe für LKW sowie Traktoren und Baumaschinen. Für die Verbesserung der Verbrennung, der Abgasnachbehandlung oder der Motorelektronik stehen den Motorenexperten nicht weniger als 30 Prüfstände zur Verfügung.

Ein FPT-Dieselmotor mit bester Technologie

Dieselmotoren stehen unter dem öffentlichen Druck, effizienter und schadstoffärmer zu werden. «Um die Zukunft des Dieselmotors als umweltfreundliche Antriebsstranglösung zu sichern, sind weitere Entwicklungen auf dem Gebiet der Verbrennung und der Abgasnachbehandlung in Kombination mit elektrischer Unterstützung erforderlich», sagt Gilles Hardy, gebürtiger Belgier und Elektro-Mechanikingenieur, der nach Etappen bei der LKW-Tochter von Toyota, bei Volvo und beim Schiffsmotorenhersteller Wärtsila jetzt in Arbon Dieselmotoren erforscht. Dieselmotoren effizienter und abgasärmer zu machen – das war auch das Ziel eines vom Bundesamt für Energie (BFE) unterstützten Forschungsprojekts, das Gilles Hardy in den letzten vier Jahren mit seinem Team in Arbon zusammen mit der Eidgenössischen Materialprüfungs- und Forschungsanstalt (Empa) durchgeführt hat. Das Projekt unter dem Titel «Wirkungsgradsteigerung von Nutzfahrzeug-Dieselmotoren auf 50 Prozent» suchte nach Wegen, um die Antriebstechnologie so zu verbessern, dass ein Dieselmotor die Hälfte der im Treibstoff gespeicherten chemischen Energie in mechanische Energie (Fahrleistung) umsetzen kann. Heute liegt bei Lastwagenantrieben der thermische Wirkungsgrad – Fachleute sprechen von «Brake Thermal Efficiency» (BTE) – bei 40 Prozent im alltäglichen Teillastbetrieb und bei bis zu 45 Prozent im optimalen Betriebspunkt (vgl. «Vier Arten von Verlusten»).

Um sein Ziel zu erreichen, baute das Forscherteam einen Prüfstand mit einem Dieselmotor auf, der die beste heute verfügbare Technologie versammelt. Der Zylinderkopf war aus einem Spezialmaterial gefertigt, sodass der Zylinderdruck auf 270 bar – 50 bar mehr als in landläufigen Motoren – erhöht werden konnte, was den Wirkungsgrad steigert. Der Motor wurde während insgesamt 500 Stunden für Tests betrieben und dabei dreimal in grösserem Umfang nachgerüstet. Um sein Verhalten exakt zu vermessen, wurden 1500 Messpunkte definiert. Ein Teil der Tests wurde an der Empa in Dübendorf durchgeführt.

FPT zeigt markante Einsparungen an Treibstoff

Ein Hauptergebnis der Untersuchung: Es lohnt sich, die Geometrie des Brennraums für einen bestimmten Teillastbereich des Dieselmotors zu optimieren. Das bedeutet, dass der Dieselmotor eines 40-Tonnen-Sattelzugs – um ein Beispiel zu geben – so konstruiert wird, dass der Motor nicht nur auf die Maximalleistung von 350 bis 400 kW optimiert ist, sondern auch auf den Betrieb bei einer Teillast von 100 kW. «Dank Verbesserungen bei der Verbrennung konnten wir den Treibstoffverbrauch um 1 bis 1,5 Prozent vermindern (Wirkungsgrad steigt von 45 auf 45,7 Prozent). Das senkt beim erwähnten Sattelzug (30 l/100 km) den Verbrauch um einen halben Liter, was über den Lebenszyklus (1,5 Mio. Kilometer) rund 7500 Liter Treibstoff im Gegenwert von 10’000 Franken einspart», rechnet Hardy vor.

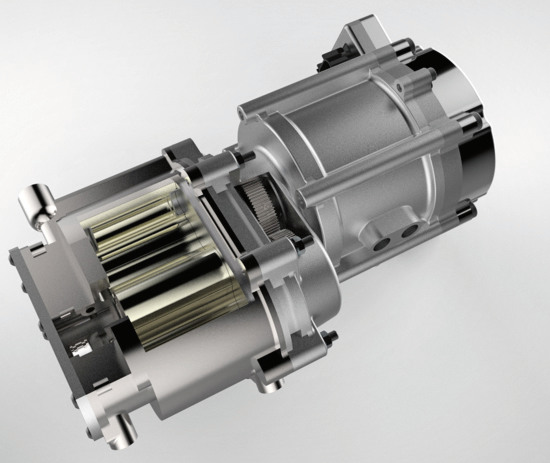

Die am Computer mit CFD-Software entwickelten und durch Motormessungen kalibrierten Änderungen betreffen etwa die Geometrie der Einspritzdüse, das Strömungsverhalten des Luft-Brennstoff-Gemischs im Brennraum, die Verdichtung der Luft im Zylinder (angehoben von 16,5:1 auf 20,5:1) oder die Kolbenform. Einschliesslich Reibungsoptimierung und Verbesserungen am Turbolader konnte der Wirkungsgrad von 43,6 auf 47,2 Prozent gesteigert werden (entspricht 8,3 Prozent Verbrauchsminderung). In Kombination mit Abgasenergienutzung mittels e-Turbo lassen sich Spitzenwirkungsgrade von 47,8 Prozent verwirklichen (entspricht 9,6 Prozent Verbrauchsminderung). In diesem Fall werden über die gesamte Lebensdauer sogar 43’000 Liter Treibstoff eingespart.

Stickoxide mit AGR-Pumpe reduziert

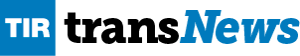

Ein zweites Hauptergebnis betrifft die Emissionsminderung. Zur Reduktion der Stickoxidemissionen sind Dieselmotoren heute mit einem SCR-Katalysator ausgerüstet, der mit der Einspritzung einer Harnstofflösung (Adblue) bis zu 98 Prozent der Stickoxide (NO, NO2) aus den Abgasen entfernt. Die Fahrzeugindustrie erwartet, dass die Stickoxidemissionswerte durch künftige EU-Normen (Euro VII) weiter verschärft werden; dann könnte die SCR-Technologie nicht mehr genügen. Vor diesem Hintergrund haben die Ingenieure der FPT Motorenforschung die Verbesserung eines zusätzlichen Verfahrens zur Reduktion der Stickoxidbildung im Brennraum untersucht. Gemeint ist die Abgasrückführung (AGR), die in Dieselmotoren von Personenwagen überwiegend und in LKW oft eingesetzt wird. Hierbei wird ein Teil des Abgases zurückgeführt und der Frischluft beigemischt, bevor diese in den Verbrennungszylinder gelangt. Durch die Beimischung der Abgase sinkt der Sauerstoffgehalt, wodurch bei der Verbrennung im Motor weniger NOx entsteht. Die Reduktion des Sauerstoffgehalts birgt allerdings die Gefahr, dass im Motor mehr Russ entsteht. Dies kann verhindert werden, indem die Menge der beigemischten Abgase abhängig vom Betriebszustand des Motors dosiert wird.

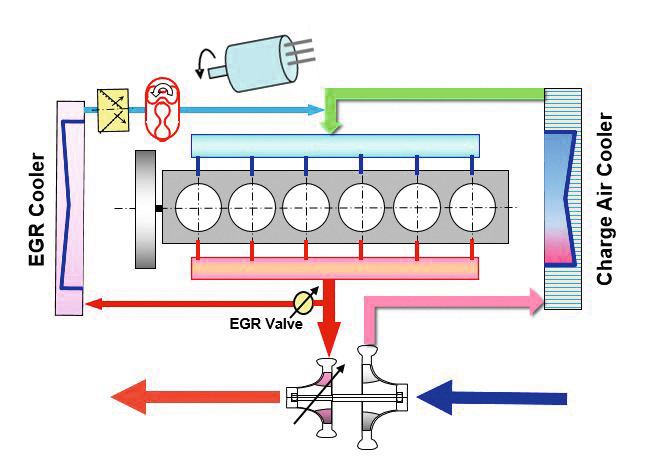

Abgasrückführung kann auf verschiedene Arten erfolgen. Gilles Hardy und sein Forschungsteam beschreiten einen neuen Weg, indem sie dafür eine Pumpe benutzen. «Mit der AGR-Pumpe können wir die Menge der zurückgeführten Abgase abhängig vom Betriebszustand des Motors exakt dosieren und damit verhindern, dass vermehrt Russpartikel auftreten. Dank der AGR-Pumpe können wir die NOx-Rohemissionen gegenüber einem Dieselmotor ohne AGR um bis zu 50 Prozent verringern. Das gibt in Verbindung mit einem SCR-Katalysator eine Reduktion von NOx von bis zu 99 Prozent», sagt Hardy. Allerdings hat die AGR-Pumpe auch einen Nachteil: Weil sie selber Energie braucht, verringert sie den Wirkungsgrad des Dieselmotors geringfügig. Ob dieses Konzept industrialisiert wird, ist zurzeit noch offen; das hängt von einer Kosten-Nutzen-Abwägung ab, bei welcher der Adblue-Verbrauch mit einbezogen wird.

Grüne, synthetische Treibstoffe

Die Ergebnisse des Forschungsprojekts liefern einen Beitrag, um Dieselmotoren effizienter und sauberer zu machen. Um die Effizienz von LKW-Motoren auf die angepeilten 50 Prozent zu bringen, sind aber weitere Schritte nötig, wie Gilles Hardy sagt: «Kleinere Schritte in Richtung dieses Ziels sind möglich durch weitere Verringerung der Motorreibung, durch effizientere Aggregate sowie eine verbesserte Verbrennung und die Steigerung der Turbolader-Wirkungsgrade. Grössere Schritte in Richtung der 50 Prozent oder darüber hinaus könnten durch eine Brennraumisolation zur Eindämmung der Wandwärmeverluste möglich werden.» Allerdings seien die erforderlichen Isolationsschichten bislang nicht verfügbar. Doch Gilles Hardy sieht auch einen anderen Ansatz: «Der vielversprechendste Ansatz, um die Abgase einschliesslich der CO2-Emissionen zu reduzieren, sind synthetische Treibstoffe, die unter Verwendung von erneuerbarer Energie hergestellt werden, etwa Methanol oder DME (Dimethylether).» Die Erkenntnisse zur Steigerung des Wirkungsgrads und zur Reduktion der Emissionen werden von FPT in einen Nachfolgeprojekt für die Nutzung von synthetischen Brennstoffen genutzt.

Der Dieselmotor eines Nutzfahrzeugs setzt heute typischerweise rund 40 Prozent der im Dieseltreibstoff gespeicherten Energie in mechanische Energie (Fahrleistung/Arbeit) um. Rund 60 Prozent der Energie gehen also verloren, und dies an vier Stellen:

- Die Motorreibung umfasst die Reibungsverluste zwischen beweglichen Teilen des Motors, aber auch den Energiebedarf für Aggregate wie die Einspritz- oder die Wasserpumpe. Verluste durch Motorreibung beeinträchtigen den Wirkungsgrad des Motors mit einem Faktor ~0,9.

- Die Ladungswechselverluste entstehen beim Einströmen von Luft/Treibstoff in den Zylinder bzw. bei Ausströmen der Abgase aus dem Zylinder. Verluste durch Ladungswechsel beeinträchtigen den Wirkungsgrad des Motors nur relativ geringfügig (Faktor ~1). Moderne, effiziente Turbolader ermöglichen teilweise sogar Vorteile durch die Ladungswechselschleife (Faktor >1).

- Die Verbrennungsverluste entstehen nach der Selbstzündung des Luft-Treibstoff-Gemisches im Zylinder, u.a. durch physikalische Limiten beim Verdichtungsverhältnis sowie der Verbrennungsgeschwindigkeit. Die Verluste, die unmittelbar mit dem Verbrennungsprozess zusammenhängen, beeinträchtigen den Wirkungsgrad des Motors sehr stark (Faktor ~0,6).

- Die Wandwärmeverluste entstehen, weil das komprimierte Luft-Brennstoff-Gemisch im Zylinder viel heisser ist als die Umgebung. Daher geht Wärme durch die Zylinderwand an das umgebende Kühlwasser verloren. Wärmeverluste beeinträchtigen den Wirkungsgrad des Motors mit einem Faktor ~0,85.

Der Gesamtwirkungsgrad des Motors ist das Produkt der einzelnen Wirkungsgrade.