In den Produktionsprozess integriert

BUSBAU Der bewährte Mercedes-Benz Citaro bildet die Plattform des batterie-elektrischen eCitaro und so passen beide nahtlos auf die gleiche Fertigungslinie in Mannheim.

Die Heimat des Citaro und damit des eCitaro ist das Werk Mannheim der Daimler AG. 1908 eröffnet, wird es diesen Oktober 111 Jahre alt. Hier entstehen einerseits Motoren für LKW und Busse, andererseits die Rohbauten für alle Busse von Mercedes und Setra. Rund 3500 Mitarbeiter sind in der Busfertigung in Mannheim im Produktionsprozess beschäftigt.

Rund 1100 Mitarbeiter stellen in zwei Schichten das selbsttragende Gerippe der Stadtbusse aus zugelieferten Stahlprofilen zusammen. Jeweils sieben Mitarbeiter verschweissen Unterboden, Seitenwände, Dach, Front- und Heckteil zu einem fertigen tragenden Busgerippe. In diesem Stadium ist es schwierig, einen eCitaro von seinen Geschwistern zu unterscheiden. Die Halteschienen für die späteren Dachaufbauten für die Batteriepakete sind von den Gasflaschenträgern des Citaro NGT abgeleitet.

Danach taucht das komplette Busgerippe in die kathodische Tauchlackierung (KTL) und wird dort eine knappe Viertelstunde mehrfach geschwenkt. Damit auch sämtliche Profile auf ihrer Innenseite perfekt geschützt sind, dafür sorgen rund 1000 Langlochbohrungen. Nur ein Bruchteil dieser Bohrungen wird später in der Montage als Befestigungspunkte für Anbauteile genutzt. Die flächendeckende KTL-Beschichtung ist 22 µm stark. In der Montage und im Finish des eCitaro sind rund 1000 Mitarbeiter hauptsächlich im Einschichtbetrieb beschäftigt.

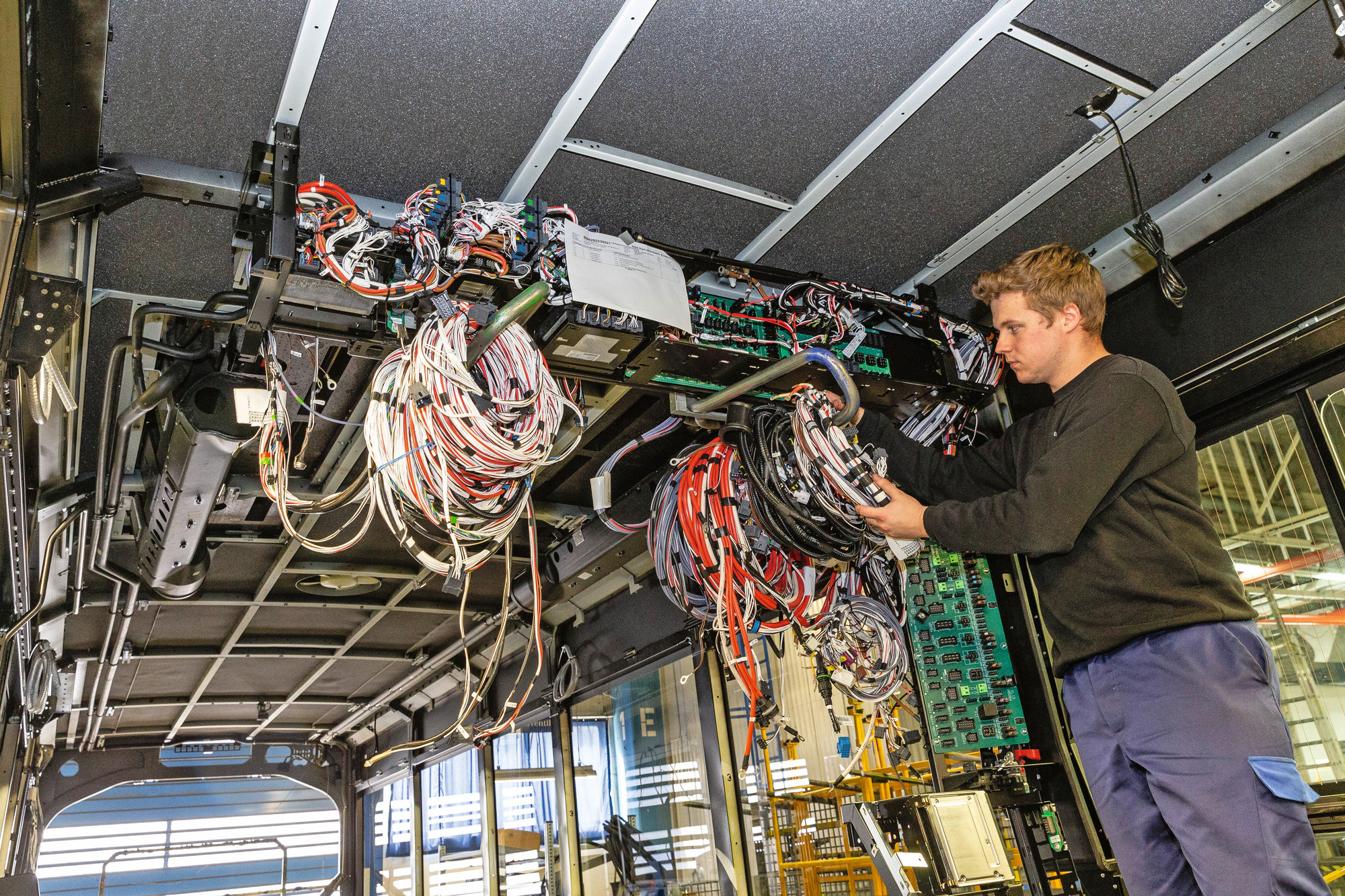

Ob eCitaro oder Citaro: In jedem Stadtbus werden aufgrund der vielfältigen Funktionen und Lampen mehrere 100 kg Kabel ausgerollt. Die Elektro-Antriebsachse mit den radnabennahen Elektromotoren hat den Vorteil, dass die Aufnahmepunkte identisch mit jenen der gewohnten Portal-Antriebsachse mit Verbrennungsmotor sind. Hinten links, wo im «normalen» Citaro der Verbrennungsmotor eingepflanzt wird, bekommt der eCitaro eine Baugruppe aus vier Batteriepaketen. Danach erfolgt der Innenausbau, bis hin zu den Türen und zur Windschutzscheibe.

Hochvolt-Sicherheit

Nach der Montage der Dachbatterien und des Kühlsystems ist schon das Ende der Produktionslinie in Sicht. Doch kurz davor weicht der eCitaro erstmals vom gewohnten Prozess ab. In einem abgesperrten Bereich wird die Hochvoltanlage einschliesslich Isolation überprüft und in Betrieb genommen. Da die Batterien bereits vorgeladen angeliefert werden, ist das Fahrzeug sofort fahrfähig. Ausserdem erhält der eCitaro nun seine markante Dachrand-Erhöhung, auch wird die Aufladung seiner Batterien an einer Schnellladestation geprüft. Sämtliche Mitarbeiter in der Montage des eCitaro haben zwar eine Hochvolt-Sensibilisierung absolviert, doch an dieser Stelle ist eine zusätzliche Qualifizierung notwendig und nur Mitarbeiter mit dieser Ausbildung haben Zutritt zur Station. Im Anschluss wird der eCitaro wieder in den gewohnten Prozess eingeschleust.

Der eCitaro wird nun sowohl über die werksinterne Teststrecke als auch rund 50 km auf öffentlichen Strassen einer gründlichen Qualitätssicherung unterzogen. Erst dann ist er reif für die Übergabe an den Kunden. Seit dem Beginn seiner Fertigung mit der Bearbeitung der Vierkantrohre für das Busgerippe sind im Produktionsprozess rund sechs Wochen vergangen.