Truck Innovation Award für fahrerlosen LKW von MAN

AUTONOMES FAHREN Die Jury Truck of the Year vergab erstmals den Truck Innovation Award für zukunftsträchtige Antriebs- und Mobilitätstechnologie. Mit dem autonom fahrenden Sicherungs-LKW für mobile Autobahnbaustellen wird die Entwicklungsarbeit von MAN von den internationalen Nutzfahrzeugjournalisten ausgezeichnet.

Auf deutschen Autobahnen passieren rund 44 Prozent aller Unfälle mit Lastwagenbeteiligung auf der rechten Spur oder auf dem Pannenstreifen, die Situation in der Schweiz dürfte ähnlich aussehen. Auffahrunfälle mit den Absicherungsfahrzeugen für mobile Baustellen der Werkhöfe sind davon regelmässig betroffen, obwohl die auffälligen, orangefarbenen Fahrzeuge mit einer meterhohen, beleuchteten und blinkenden Warntafel ausgestattet sind. Die Folgen für den Werkhofmitarbeiter im Sicherungslastwagen sind oft schwerwiegend und auch dramatisch.

MAN Truck & Bus und sieben weitere Partner aus Industrie, Forschung und Verwaltung entwickelten deshalb innerhalb des Forschungsprojekts «aFAS» einen zukunftsweisenden Lösungsansatz für dieses Sicherheitsrisiko. Es ist ein spezieller LKW zur «Rückendeckung», der jedoch keinen Menschen mehr am Lenkrad benötigt. Der Truck wurde so umgerüstet, dass er bei Langsamfahrt völlig autonom einem führenden Arbeitsfahrzeug in dessen «Fahrkanal» nachfolgt. Mit anderen Worten, der aFAS-Lastwagen kommt ohne Mensch zur Kontrolle aus und erfüllt daher Stufe 4 in der bis 5 reichenden Skala von automatisierten Fahrzeugen. aFAS ist denn auch eine Kurzform für den Bandwurm-Projektnamen «automatisch fahrerlos fahrendes Absicherungsfahrzeug für Arbeitsstellen auf Bundesautobahnen». Bei Stufe 5 – das ist jedoch noch wirklich Zukunftsmusik – würde der Lastwagen auf den beim aFAS nötigen «Fahrkanal» verzichten.

Projektauslegung Das Forschungsprojekt, das Mitte Juni erfolgreich abgeschlossen werden konnte, begann bereits im Jahr 2014. Es war von Beginn an auf vier Jahre ausgelegt und wurde vom Bundesministerium für Wirtschaft und Energie mit insgesamt etwa 3,4 Mio. Euro gefördert. Neben der technischen Machbarkeit untersuchte aFAS, wie sich ein Realbetrieb auf öffentlichen Strassen auswirkt. Dazu kamen die Abklärungen, inwieweit aktuelle Normen und Gesetzesgrundlagen abgeändert werden müssten.

MAN entwickelte in Zusammenarbeit mit ZF, Wabco und Bosch das automatisiert fahrende Absicherungsfahrzeug und war dabei für die Themen Fahrfunktion, Funkkommunikation, HMI (Human Machine Interface) und Gesamtfahrzeug verantwortlich. Umfelduntersuchungen und Fragen zur Akzeptanz wurden von der Hochschule Karlsruhe und von der Technischen Universität Braunschweig durchgeführt.

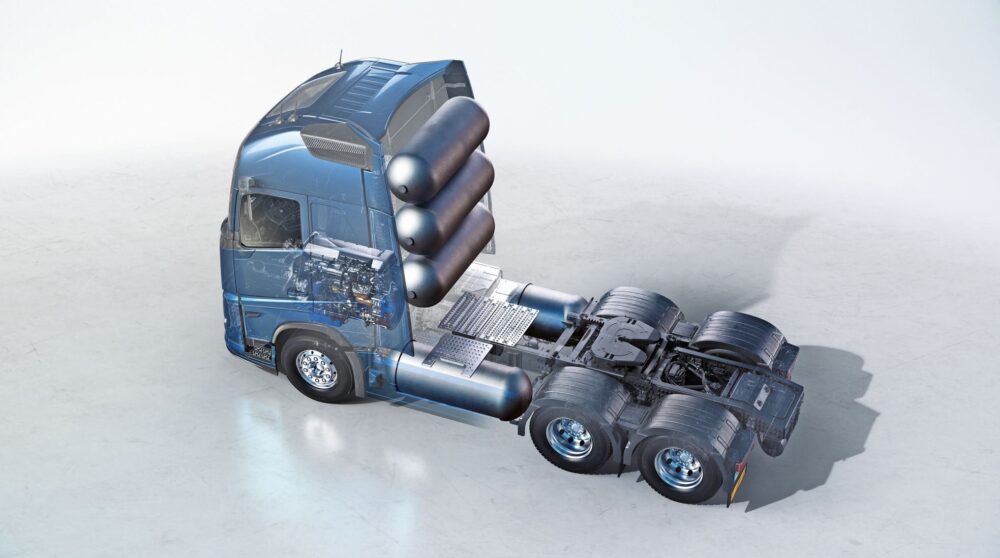

Als Versuchsträger kam ein MAN TGM 18.340 zum Einsatz, der mit Kameras und Radaren zur Umfeldwahrnehmung sowie diversen Assistenzsystemen ausgestattet wurde. Auch Lenk- und Bremssystem, Sensorik und die steuernde Software mussten strengste Kriterien erfüllen. Realisiert wurde das Prototypenfahrzeug weitgehend mit Serienkomponenten, sowohl für die reguläre Steuerung als auch bei der Umsetzung funktionaler Sicherheitsaspekte. Eine zusätzliche, speziell entwickelte Umgebungssensorik mit hohem Sicherheitsniveau und einer integrierten, zuverlässigen Objekt- und Fahrstreifenerkennung ermöglichte es überdies, Daten zu Streckencharakteristik und Verkehrssituation zu analysieren.

Alle dazu nötigen Softwareentwicklungen entstanden bei MAN selber und sind laut Projektleiter Walter Schwertberger «unser Kern-Know-how». Die Datenkommunikation zwischen Arbeitsfahrzeug vorne und Absicherungsfahrzeug hinten erfolgte mit der gleichen WLAN-Technologie, wie sie in den Platooning-Lastwagen zum Einsatz gelangt. Spezielle Grafiken zeigen auf Displays in beiden Fahrzeugen den Betriebszustand des fahrerlosen Prototyps an.

Entwickelt wurden alle Komponenten und Abläufe nach der ISO-Norm 26262, die speziell für sich autonom bewegende Fahrzeuge angelegt wurde. Da die Norm jedoch erst für Fahrzeuge mit Level 3 zur Anwendung gekommen ist, hat die Entwicklungsarbeit von MAN zahlreiche Lücken aufgedeckt, die es nun zu schliessen gilt, damit die Norm auch für die Entwicklung von vollautonomen Fahrzeugen bis Level 5 zur Anwendung gelangen kann.

Unterwegs auf dem Beifahrersitz An ihren Einsatzort fahren Sicherungs- und Arbeitslastwagen mit je einem Chauffeur. Dort verlässt der Fahrer die Kabine des Sicherungslastwagens, nachdem alle Systeme aktiviert wurden. Die sichere Funktion erkennt er auf dem erwähnten Display mit der speziellen Grafik. Ab dem Moment lenkt, beschleunigt und bremst der LKW eigenständig und folgt dem vorausfahrenden Fahrzeug in einem definierten Abstand, der sich je nach Modus zwischen zehn und 100 Metern bewegt.

Bei Störungen oder wenn sich ein anderes Fahrzeug in den Baustellenkonvoi drängt, bleibt er automatisch stehen. Dabei gehörte es zu den besonderen Herausforderungen, dass der Lastwagen immer sicher weiss, dass er präzise in der richtigen Spur unterwegs ist, dass er dem richtigen Fahrzeug folgt und dass auch wirklich niemand und nichts seinen Weg behindert oder blockiert. «Die computergestützte Umgebungswahrnehmung ist die Grundtechnologie für autonomes Fahren», erklärt Schwertberger. Sie ermöglicht und limitiert zugleich die Fahrfunktionen. «Es war daher wichtig, ein System zu entwickeln, das mit der vorhandenen Technologie kontrolliert werden kann.»

Für den sicheren Betrieb zeigt der LKW mit zusätzlichen Blinkleuchten an, dass er im autonomen Modus unterwegs ist. Zudem sorgt ein akustisches Warnsignal beim Anfahren für zusätzliche Aufmerksamkeit, damit die Werkhofmitarbeiter nicht vom Lastwagen überrascht werden.

Die Arbeitsgeschwindigkeit beim Mähen, Reinigen oder Fahrbahnwischen liegt im Schnitt zwischen drei und sieben Kilometer pro Stunde und überschreitet auch bei rascherer Arbeitsweise die 10 km/h nie. Statt im Sicherungslastwagen stundenlang mit einschläfernder Geschwindigkeit den Tag zu verbringen und dabei immer mit einem Aufprall von hinten rechnen zu müssen, kann der Chauffeur jetzt sinnvolle Aufgaben im Arbeitslastwagen oder mit dem Arbeitsgerät ausführen. Mit Blick auf die oft beklagte Personalknappheit lassen sich die Arbeiten dank aFAS mit einem Mitarbeiter weniger erledigen.

Im Normalfall wird der Folgenmodus genutzt, bei dem der Abstand zwischen den beiden Lastwagen rund 100 m beträgt. Technisch wären deutlich weitere Abstände möglich, doch sind weitere Abstände auf mobilen Baustellen sinnlos und geradezu kontraproduktiv. Für das Passieren von kritischen Stellen, wie Ein- oder Ausfahrten, kann der Prototyp bis auf zehn Meter an das vordere Fahrzeug herangeholt und digital «angekoppelt» werden.

Auf dem Magna-Testgelände in Steyr (A) konnte die Funktion des Trucks vom Beifahrersitz aus beobachtet werden. Tatsächlich ist der erste Moment etwas ungewöhnlich, wenn sich der Chauffeur nach ein paar Handgriffen verabschiedet und die Fahrertür hinter ihm ins Schloss fällt. Dann fährt der Lastwagen auf Geheiss vom vorne fahrenden Truck los, schaltet hoch und runter, genauso sanft, als ob ein Mensch «auf dem Bock» sitzen würde.

Noch nicht alle Hürden genommen Nachdem das System in den ersten Jahren zuerst auf MAN-Teststrecken und im zweiten Halbjahr 2017 auf abgesperrten Baustellenabschnitten in Hessen getestet worden war, ging das Fahrzeug zurück zu den Entwicklern nach München. Anhand der gewonnenen Erfahrungen konnte der MAN-TGM-Prototyp weiter optimiert werden und war dann seit Anfang April im realen Pilotbetrieb auf hessischen Autobahnen unterwegs. Insgesamt fuhr der Prototyp während des Pilotbetriebs 4000 km in 800 Stunden während 100 Tagen im öffentlichen Strassenverkehr. Im Juni wurde das «aFAS»-Projekt erfolgreich abgeschlossen.

Die daraus gewonnenen Erkenntnisse fliessen bei MAN in zukünftige Serienentwicklungen und weitere Test- und Forschungsprojekte zum Thema automatisiertes und autonomes Fahren, wie etwa Platooning, ein. Bereits heute ist das Interesse am autonomen Sicherungs-Truck sehr gross, wie Walter Schwertberger bestätigt, und eine Serienfertigung müsste keine grossen Hürden mehr nehmen. «Als nächsten Schritt müssen wir jedoch mit der Gesetzgebung einen Weg finden, um automatisierte Systeme wie aFAS auf die Strasse bringen zu können, ohne die heute noch notwendigen Ausnahmebewilligungen überall einholen zu müssen», meint Schwertberger.